La voiture électrique pour tous, était encore un rêve il y a quelques années et, depuis peu, des modèles de différents constructeurs sont accessibles pour le commun des mortels.

A partir de 12 000 € TTC en incluant les 7 000 € de bonus écologique déjà déduits, vous pouvez vous procurer, par exemple, la Bluecar de chez Bolloré.

En théorie, c’est une bonne nouvelle pour l’environnement, puisque la voiture électrique n’émet pas de Co2 et une excellente avancée pour atténuer le niveau sonore des agglomérations. Toujours en théorie, le consommateur devrait voir sa facture de transport diminuer grâce à deux points essentiels. Premièrement, l’électricité coûte moins cher que les différents carburants actuels. Deuxièmement, l’entretien des voitures électriques est allégé. La chaîne de traction simplifiée supporte moins de contraintes techniques et connaît trois fois moins de pannes. L’huile n’est plus nécessaire, donc, finies les vidanges régulières et plus important encore, les véhicules ont une durée de vie théorique d’un million de kilomètres.

Pourtant, dans la pratique, des points noircissent le tableau de cet idéal. Tout d’abord, les batteries actuelles au lithium-ion limitent l’autonomie des véhicules et les coûts de recherche et développement de meilleures batteries sont faramineux. Ensuite, il faut s’intéresser à l’énergie électrique nécessaire pour construire et faire circuler un parc entier d’automobiles. Si la source de production d’énergie est hautement polluante, quel est l’impact final du véhicule électrique sur l’environnement (communément appelé : bilan carbone) ? Il faut très certainement développer en parallèle une production d’énergie propre. Là encore, les coûts sont extrêmement élevés quand on sait qu’une petite éolienne dans son jardin coûte 20 000 €. Enfin, les infrastructures nécessaires à un rechargement rapide des batteries ne sont peu ou pas développées. Il est donc pour le moment quasi-impossible de circuler librement avec un véhicule 100 % électrique.

Les avancées de la batterie électrique

Il faut savoir qu’en brûlant 1 kg d’essence, il est possible de générer 10 000 Wh d’énergie. La densité énergétique est définie par le rapport poids/puissance et détermine les performances d’autonomie de la voiture électrique. Les batteries lithium-ion ont une densité énergétique de 150 Wh/kg à 200 Wh/kg, soit quatre fois plus que la technologie nickel-cadmium et six fois plus que le plomb. Mais cela reste 50 fois moins que les carburants liquides. Les chercheurs travaillent ainsi sur de nouveaux types d’électrodes capables de stocker plus d’ions, comme l’oxyde de manganèse (MnO2) ou l’oxyde de nickel (NiO2). Ces technologies sont en cours de développement et pourraient voir la densité énergétique des batteries des voitures électriques portée à 350, voire 500 Wh/kg. Pour rentrer dans les détails, la problématique est de trouver la solution qui combine performance et longévité, en évitant la dissolution de l’électrode positive dans l’électrolyte après quelques cycles de charges.

En France, il existe un organisme qui est chargé de la recherche en énergie : le Commissariat à l’Energie Atomique et aux énergies alternatives (CEA). Sur les sites de Grenoble et de Chambéry (CEA-INES), plus de 150 chercheurs travaillent sur la filière batteries électriques. Les chercheurs travaillent sur trois fronts complémentaires. Le premier concerne l’optimisation de la technologie lithium-ion. Le second enjeu est de mettre au point les systèmes de gestion des batteries. Il faut développer les logiciels nécessaires au fonctionnement d’une voiture, créer les systèmes d’analyses et de captures des données en temps réel pour informer le conducteur sur sa situation. Enfin, le troisième et dernier front porte sur les partenariats avec les industriels du domaine automobile pour le développement des produits et leur commercialisation.

Est-ce que les sources d’énergie actuelles sont suffisantes en France et dans le monde ?

Les batteries d’une voiture électrique comptent environ 5 kg de lithium (25 kg de carbonate de lithium). Ainsi, pour un marché mondial de 60 millions de véhicules électriques, il faudrait 300.000 tonnes de lithium pour les batteries. Ce chiffre est démesuré par rapport à la production mondiale : 30.000 tonnes en 2008. Pourtant, les ressources existent. Les réserves mondiales sont estimées à 11 millions de tonnes, principalement dans des gisements inexploités, au Canada, en Afrique, en Australie, en Bolivie et surtout au Tibet. Toute la filière d’approvisionnement est à créer, principalement dans des régions peu stables politiquement. Le développement de la voiture électrique risque donc d’avoir autant d’impacts géopolitiques que l’exploitation des gisements d’énergies fossiles. Le lithium est également présent dans les océans, en très faible concentration (0,2 g/m3) mais des chercheurs travaillent déjà à la mise en place de techniques d’extraction en Asie.

Une partie importante de l’approvisionnement en lithium pourrait donc rapidement provenir du recyclage, dès que la première génération de batteries sera utilisée. Cela apparaît comme un point crucial pour que l’équation économique de la batterie lithium reste équilibrée. Deux solutions existent pour récupérer les matériaux de la batterie de la voiture électrique : chimique ou thermique. Les filières de recyclage restent à créer mais nul ne doute qu’elles se mettront rapidement en place si les voitures électriques se développent.

Si le lithium venait vraiment à manquer, la voiture électrique à batterie ne serait pas morte pour autant. D’autres perspectives restent envisageables. Des batteries fonctionnant par exemple au magnésium, un minerai très abondant, sont par exemple en cours de développement bien qu’elles présentent aujourd’hui des performances trop limitées pour la voiture électrique. Des équipes de chercheurs travaillent également à utiliser des enzymes de la biomasse afin de produire des molécules chargées électro-chimiquement. Bref, les perspectives de développements autour de la batterie sont infinies !

Une autre alternative à la batterie pourrait provenir des avancées sur les super condensateurs. Ces composants utilisent le principe de l’électricité statique pour accumuler des charges d’électrons entre deux plaques de métal. Ils présentent l’avantage d’avoir une durée de vie quasiment illimitée, d’utiliser des matériaux plus simples et d’être bon marché. En revanche, leur densité énergétique est aujourd’hui trop faible pour qu’ils soient appliqués seuls aux véhicules électriques.

Quels sont les coûts d’infrastructures à prévoir pour le rechargement des batteries ?

Plusieurs types de recharges sont possibles, elles présentent des temps de charge variés mais aussi des coûts énergétiques, environnementaux et d’installation différents.

La charge normale est effectuée sous une puissance de 3 kVA fournie par un courant de 16 ampères monophasé et une tension nominale de 230 V. C’est le mode de charge le moins coûteux car il n’a pas d’incidence sur le dimensionnement du réseau d’alimentation et fait appel exclusivement à des matériels de grande diffusion. Cette technologie est utilisable à la fois pour la charge à domicile, au parking ou sur la voirie.

La charge rapide nécessite une puissance comprise entre 20 et 50 kW. On distingue généralement des bornes semi-rapides (pour une charge dite « accélérée ») de 23 kVA et des bornes rapides de 43 kVA. Cette technologie permet la recharge de 80 % de la capacité d’une batterie de 25 kWh en 25 minutes avec 43 kVA de puissance. L’impact de cette technique sur la durée de vie de la batterie lithium-ion n’est pas encore bien cerné. EDF précise que ce type de charge n’est pas adapté aux véhicules hybrides. A la différence de la charge normale, cette technologie n’est utilisable qu’en parkings collectifs, sur la voirie ou en stations dédiées.

L’échange de batterie aurait lieu dans des stations dédiées, pour un temps d’échange de l’ordre de cinq minutes. Si certains pays misent sur ce système (projet Better Place en Israël, Danemark), il n’est pas encore arrivé en France. Pourtant, les Renault Fluence ZE peuvent être équipées de ce système.

Le plan ministériel fournit les objectifs d’installation d’infrastructures de recharge suivants, équivalents à 2,2 points par véhicule :

|

En milliers d’unités |

2015 |

2020 |

2025 |

|

Prise Domicile / Travail |

900 |

4 000 |

9 000 |

|

Voirie / Parking |

60 |

340 |

750 |

|

Voirie / Parking |

15 |

60 |

150 |

|

Total |

975 |

4 400 |

9 900 |

Le coût des infrastructures englobe le coût de l’investissement, le coût du raccordement et les coûts de maintenance. Les coûts d’investissement dépendent du type de prise et de la localisation. Les coûts de maintenance sont considérés en termes de pourcentage du coût d’investissement. Il est fixé à 3 % du coût d’investissement quel que soit le type de prise.

Ces différents coûts sont supportés par plusieurs types d’acteurs :

- les ménages ;

- les entreprises privées (on y distingue les entreprises de gestion de parkings privés) ;

- les collectivités locales (supportent le coût d’investissement et une partie du coût du raccordement des bornes publiques disposées en voirie) ;

- ERDF, la filiale de distribution d’EDF gestionnaire du réseau de distribution (supportent une partie des coûts de raccordement).

Le coût de raccordement au réseau électrique de toute nouvelle prise installée est partagé entre ERDF et le demandeur (propriétaire de résidence, gestionnaire de parking privé ou gestionnaire du domaine public). Dans le cas présent, on considère que les prises installées chez les particuliers ou en entreprises ne nécessitent pas de raccordement supplémentaire (le raccordement existe déjà) tandis que les bornes sur la voirie ou sur des parkings publics nécessitent un nouveau raccordement.

Le coût sera alors supporté par ERDF et par la collectivité locale ou l’entreprise gestionnaire du parking. ERDF participe à hauteur de 40 % et le demandeur à hauteur de 60 %. Dans les coûts présentés ici, on part de l’hypothèse que les bornes sont systématiquement raccordées par groupe de 12, ce qui permet d’optimiser les coûts de raccordement. Les coûts de raccordement retenus dans ces calculs sont relativement élevés ; ils incluent notamment les coûts de génie civil. Ces coûts dépendent de nombreux facteurs géographiques et du modèle économique retenu. Ainsi, la configuration des bornes, le nombre de prises disponibles par station, la proximité géographique d’un réseau de raccordement, sont des facteurs qui vont moduler ces coûts. ERDF donne une fourchette d’un coût de raccordement de 94 € à 527 € pour les bornes de charge normale (3 kVA) et entre 401 € et 2 234 € par borne de charge semi-rapide (23 kVA).

Les infrastructures installées en parkings publics sont supposées gérées à 50 % en concessions (par des gestionnaires de parkings) et à 50 % en régie (par les collectivités locales), conformément aux recommandations du groupe de travail sur le Livre vert.

Les bornes de charge rapide ne sont affectées à aucun acteur dans la mesure où leur mode de gestion n’est pas encore clairement défini.

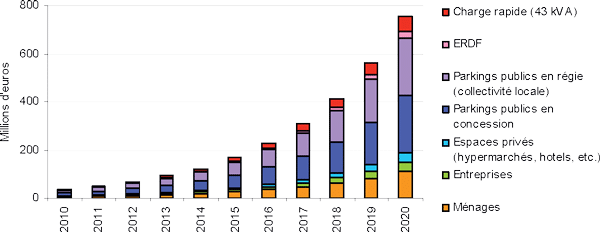

Le coût de déploiement de ces 2,2 millions de bornes est proche de 3 Md € (hors renouvellement), dont 750 M€ pour la seule année 2020. Les coûts annuels par acteur sont décomposés dans le diagramme suivant :

Bilan Carbone

Le bilan écologique et climatique semble moins favorable que prévu.

En effet, l’usage exclusivement urbain ou périurbain de la voiture électrique nécessite une seconde voiture pour les trajets supérieurs à 150 km et ne remplacera donc pas dans l’immédiat, la première voiture « thermique » mais viendra en supplément.

Or, la fabrication d’une automobile pollue à cause des usines, du transport des matières premières… Cette étape est responsable de 14 à 20 % des émissions de CO2 durant la vie du véhicule. De plus, certaines sources d’énergies nécessaires aux rechargements des batteries électriques sont polluantes et induisent un bilan carbone loin d’être neutre.

Les périodes de recharge engendrent un pic de consommation d’au moins 10 % par rapport à la production actuelle.

Selon l’Agence de l’Environnement et de la Maîtrise de l’Énergie, « du puits à la roue » (prenant ainsi en compte les émissions de gaz à effet de serre liées à la fabrication et au fonctionnement), le bilan carbone serait de 126 g de CO2 par km pour le véhicule électrique contre 161 g de CO2 par km pour le véhicule thermique.

Depuis la date de cette note de l’Ademe (2008), les émissions de CO2 du véhicule thermique ont chuté de 10 à 15 g de CO2 par km… Ce bilan carbone remet en cause les slogans publicitaires selon lesquels la voiture électrique engendrerait « zéro émission » de CO2.